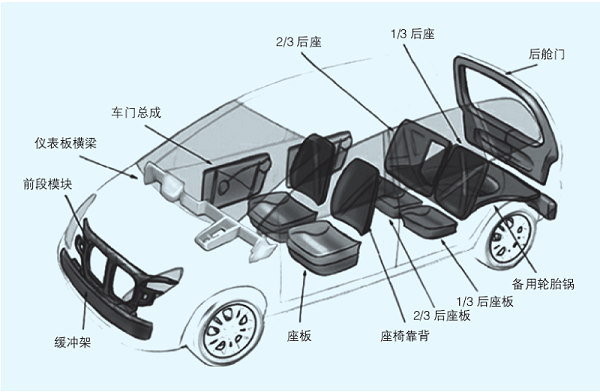

长玻纤增强PP材料(LGFPP)复合材料由于制备成本较低,力学性能、耐热性能较高,因此主要应用于对力学性能、尺寸稳定性要求较高的部分结构件,从而实现降本青岛美泰塑胶的小编,为您介绍长玻纤增强PP在汽车上的应用。

如下图所示:

1.发动机罩盖

发动机罩盖位于发动机本体正上方,工作环境温度高达 120℃左右,最低使用温度为-35℃,位于机舱内零部件还应具有耐刹车油、发动机冷却液、汽油等化学介质侵蚀,承受行驶过程中的高频率的颠簸震动。发动机装饰罩盖最长用的材料为 PA6+GF30,在上汽通用五菱某车上实现了 PP-LGF30 替代 PA6-GF30,成本降低 30% 左右,重量降低 22%左右。

2.前端模块

采用 PP+30%LGF 注塑成型前端支架,将散热器、喇叭、冷凝器、托架等前端部件整合成为一个零件,相比传统金属件更耐腐蚀,密度小,重量减轻约 30%,具有更加高的设计自由度,实际生产过程中具有明显的降本、减重优势。目前,大众、福特、上汽车用车FC-883项目、长安逸动、奇瑞艾瑞泽7前端模块上已经实现长纤维增强 PP 材料的应用。

3.仪表板骨架

对于包覆仪表板的塑料骨架,采用LGFPP 复合材料比传统矿物填充 PP 材料强度更高、弯曲模量更高、流动性更好,在满足相同技术边界下可以采用更薄的壁厚达到相同的效果,减重约为20%。目前福特KUGA仪表板采用 PP-LGF20 材料通过Mucell工艺生产,实现单个零件降重0.45KG,宝马、奔驰、奥迪、标致也有车型有类似应用。

4.尾门

塑料尾门发展基本经历了两个阶段。第一阶段,尾门由 SMC 或 GMT 材料模压制成,代表案例有标致 508sw,雪铁龙 C4、DS6、荣威 E50 等车型。该技术采用模压成型工艺进行生产,模具费高、零件生产周期长、不适用形面复杂件的生产,与目前环保理念相悖,应用组件减少。第二阶段,由LGFPP材料做内板,矿物增强 PP 为外板通过粘接方式构成。相比传统SMC塑料尾门,LGFPP 塑料尾门设计自由度更高、减重效果更明显、环保性更优。目前,东风标致 308s、日产奇骏、福特 KUKA、雷诺 Clio 等车型均已实现应用,吉利、众泰、奇瑞又有车型采用此方案设计。

5.蓄电池托架

蓄电池托架位于机舱内部,应用环境与发动机装饰罩盖类似。传统蓄电池托架一般采用钢板冲压成型,质量较重。长玻纤增强PP材料应用于汽车蓄电池托盘,可以减轻零件质量、降低蓄电池振动噪声并减少蓄电池托盘的腐蚀,此外还方便了包装运输和生产装配,具有良好的实用价值。

6.车门内衬板模块

采用 LGFPP 取代金属门内板,设计自由度高,耐腐蚀、降低噪音,目前马自J48C、Ford嘉年华采用了此种设计。采用PP+LGF30% 材料生产的门模块可以集成多个原件,例如门锁、车门玻璃升降器、扬声器、防盗装置等,相比传统设计可以减重达30%。

青岛美泰塑胶成立于2007年,岛美泰塑胶具有15年改性塑料、染色、色母生产经验,专注于一对一定制开发,成熟配方,确保产品能准确匹配客户要求。如果您有长玻纤增强PP的需求,欢迎来电咨询,您也可以在线咨询/留言,直接与客服进行沟通。